- 華平助力中色科技構(gòu)建遠(yuǎn)程技術(shù)服務(wù)平臺(tái)

傳統(tǒng)的制造企業(yè),通常是訂單式生產(chǎn)模式,即銷售的產(chǎn)品交付給客戶可正常運(yùn)行后,能提供給客戶的售后支持非常有限。針對(duì)設(shè)備后續(xù)的運(yùn)行管理和維護(hù)、配套的技術(shù)服務(wù)等支持力度比較弱。大部分制造企業(yè)的售后技術(shù)服務(wù),也主要是依靠現(xiàn)場服務(wù)模式,從出現(xiàn)問題到有初步結(jié)論,整個(gè)服務(wù)過程至少需要5-7天的時(shí)間,效率低,成本高,時(shí)間長。

華平信息冶金

- 龍騰藍(lán)天鋼廠能源調(diào)度管理系統(tǒng)

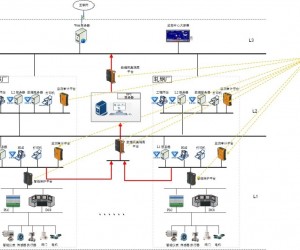

鋼廠是能源消耗大戶。對(duì)風(fēng)、水、電、氣等能源的科學(xué)管理,合理應(yīng)用,就能夠帶來直接的經(jīng)濟(jì)效益。唐山某鋼廠廠內(nèi)安裝上千塊各式變送器和儀表,該鋼廠已經(jīng)建立了成熟穩(wěn)定的局域網(wǎng)絡(luò),網(wǎng)絡(luò)接入點(diǎn)遍及每個(gè)角落。擬把廠內(nèi)各種變送器和儀表接入現(xiàn)有的局域網(wǎng),組成一套能源調(diào)度管理系統(tǒng)。

龍騰藍(lán)天yejin

- 煙臺(tái)國潤銅業(yè)有限公司側(cè)吹爐、頂吹爐 集散控制系統(tǒng)(DCS)

煙臺(tái)國潤銅業(yè)是山東省規(guī)模較大銅冶煉企業(yè)之一,主要從事有色金屬銅冶煉、廢舊金屬銅再生利用、多種有色金屬的綜合回收業(yè)務(wù)。側(cè)吹爐、頂吹爐采用的分散控制系統(tǒng)由我公司負(fù)責(zé)設(shè)計(jì)安裝,我方結(jié)合化工工藝系統(tǒng)以及電氣系統(tǒng)的特點(diǎn),按功能分散和物理分散的原則進(jìn)行設(shè)計(jì),采用的分散控制系統(tǒng)是和利時(shí)KM系列DCS產(chǎn)品。該系列DCS產(chǎn)品經(jīng)過國內(nèi)外項(xiàng)目實(shí)踐,是目前國內(nèi)最先進(jìn)可靠的DCS系統(tǒng)。

銳控自動(dòng)化zhizao kuangye yejin

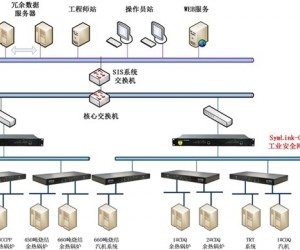

- 工業(yè)智能網(wǎng)關(guān)在鋼廠余熱發(fā)電系統(tǒng)與SIS系統(tǒng)對(duì)接中的應(yīng)用

鋼鐵工業(yè)是國民經(jīng)濟(jì)的重要支柱產(chǎn)業(yè),伴隨著國家經(jīng)濟(jì)實(shí)力和技術(shù)實(shí)力的不斷發(fā)展,我國鋼鐵工業(yè)發(fā)展迅速,在規(guī)模、品種質(zhì)量和綜合競爭力方面都有極大的進(jìn)步,成就舉世矚目。然而伴隨著粗獷型經(jīng)濟(jì)向著集約精細(xì)型經(jīng)濟(jì)的不斷轉(zhuǎn)型,各個(gè)鋼廠對(duì)節(jié)能降耗,提高能源回收利用率的重視程度越來越高。

北京旋思科技有限公司

- 鋼鐵行業(yè)工控網(wǎng)絡(luò)安全防護(hù)方案

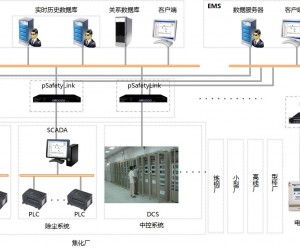

隨著鋼鐵行業(yè)信息化的推進(jìn),MES、EMS的建設(shè)越來越多,原本相互獨(dú)立DCS、PLC、儀器儀表、SCADA等控制子系統(tǒng)需要通過網(wǎng)絡(luò)和信息系統(tǒng)連接在一起,這些子系統(tǒng),負(fù)責(zé)完成對(duì)原料供配、焦化、燒結(jié)、煉鐵、煉鋼、除塵、連鑄等控制任務(wù),一旦受到惡性攻擊、病毒感染,就會(huì)導(dǎo)致工控系統(tǒng)的控制組件和整個(gè)生產(chǎn)線被迫停止運(yùn)轉(zhuǎn),甚至造成人員傷亡等嚴(yán)重后果。

北京匡恩網(wǎng)絡(luò)科技有限責(zé)任公司

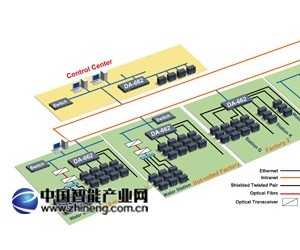

- 可靠的鋼廠電力自動(dòng)化控制系統(tǒng)

中國最大的鋼鐵廠之一正在尋找合適的通訊控制單元,在偏遠(yuǎn)的現(xiàn)場站點(diǎn)實(shí)現(xiàn)協(xié)議轉(zhuǎn)換和數(shù)據(jù)處理。這些設(shè)備將取代IPC,作為前置通訊處理機(jī),并與后臺(tái)控制中心的中央管理平臺(tái)相連。

Moxazhizao yejin

- 企業(yè)MES及能源管理系統(tǒng)信息安全與數(shù)據(jù)采集解決方案

鋼鐵冶金企業(yè)MES和能源管控中心的建設(shè)是快速降低產(chǎn)品單耗,減少排放的有效手段,也是企業(yè)由數(shù)量型向質(zhì)量效益型轉(zhuǎn)變的重要舉措。鋼鐵冶金企業(yè)具有生產(chǎn)流程長、生產(chǎn)裝置分布點(diǎn)多、面廣的特點(diǎn)。其控制系統(tǒng)的種類、廠家眾多且紛繁復(fù)雜,網(wǎng)絡(luò)架構(gòu)層次較多,給MES、EMS系統(tǒng)的信息安全建設(shè)帶來很大的挑戰(zhàn)。

北京力控華康科技有限公司yejin

- 嚴(yán)苛環(huán)境下的最佳保障——堡盟編碼器產(chǎn)品在鋼鐵冶煉行業(yè)的應(yīng)用

在鋼鐵冶煉的生產(chǎn)過程中,基于管理及安全的要求,每一架行車都必須按照指令安全、精準(zhǔn)、高效地運(yùn)行。這就要求操作人員對(duì)驅(qū)動(dòng)系統(tǒng)的運(yùn)行非常的了解。編碼器正是與驅(qū)動(dòng)系統(tǒng)連接在一起的自動(dòng)化產(chǎn)品,通過不間斷的檢測,將相應(yīng)的信息數(shù)據(jù)傳給上層系統(tǒng)。堡盟運(yùn)動(dòng)控制產(chǎn)品經(jīng)理張?jiān)葡鼋榻B說,編碼器產(chǎn)品的選擇十分的重要。由于鋼鐵冶煉工廠內(nèi)環(huán)境十分惡劣,存在機(jī)械振動(dòng)、高溫、多粉塵、腐蝕性氣體、油污等,并經(jīng)常會(huì)出現(xiàn)行車行走制動(dòng)頻繁、打滑等現(xiàn)象,性能不夠完善的編碼器測量出的數(shù)據(jù)結(jié)果常常會(huì)出現(xiàn)誤差。

堡盟電子(上海)有限公司

- 從看到懂的健康管家,海爾電視與科大訊飛攜手AI電視創(chuàng)新

- “傳統(tǒng)服務(wù)”到“自主駕馭”:YonSuite企業(yè)AI如何賦能企業(yè)客戶成功?

- 宇樹G1格斗比賽央視直播:開啟全球人形機(jī)器人格斗競技新時(shí)代

- AI賦能重構(gòu)智慧家居生態(tài),科大訊飛與海爾定義“溫度科技”新范式

- 微核芯的RISC-V哲學(xué):打造無限可能的“萬能積木”

- 科大訊飛攜手海爾打造AI電視新標(biāo)桿,重構(gòu)家庭智慧中樞

- 打卡天貓2025AWE展 預(yù)感AI電商全場景經(jīng)營趨勢 將在家裝家電家居領(lǐng)域興起

- 天貓率先為家電家居家裝商家配備全鏈路AI工具 作圖、客服、直播等全覆蓋

- 金皇冠智能科技發(fā)明專利:自適應(yīng)調(diào)節(jié)整平板角度的混凝土整平機(jī)器人

- 神州問學(xué)發(fā)布全新AI產(chǎn)品“愛問學(xué)”,重構(gòu)個(gè)人AI工具新范式